わが国の伝統的な油なめし

姫路白なめし革

わが国で古来から伝わっている代表的な油なめし革として、姫路白なめし革と甲州印伝革があります。これらのなめし革の歴史は古く、定かな起源や由来に関する詳細な記述はないが、しばしば引用される延喜式造皮功1)には、現在のなめし方法と類似した記述が見受けられます。しかし、その大部分は社会史、文化史的なもので技術的な面は非常に少ない。

姫路の白なめし革は牛皮を原料皮とし、食塩となたね油を加え、日光に晒しながら手や足で繊維を揉み解したものです。白くて強靭で、独特の風合いを備えた革として、また、様々な革細工物として古代から広く愛用されてきました。

この革に関する文献2-10)として数多くありますが、昭和40年ごろの製造方法について聞き取り調査を行い、また、当時に試験した結果に基づき「姫路白なめし革の製造方法」について概要を取りまとめました11,12)。聞き取り調査については一部不完全、不正確な部分も含まれているとは思われますが、当時、姫路白なめし革の生産に従事しておられた方々からの聞き取りました記述であることを付記しておきます(杉田正見記)。

1) 原料皮

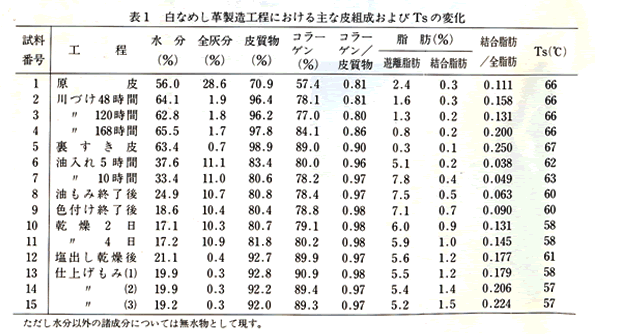

延喜式の諸国交易雑物の項に記載されている中では履料牛皮、牡牛皮、馬皮、猪、狸皮など多くの動物皮の記述が見られるが、昭和30年ごろからは褐毛和種押す成牛皮が多く用いられていた。この理由として、黒毛和種の皮に比べメラニン色素が少なく製品になったとき色調がより白くなるといわれている。この革の製造には原料皮の鮮度が重要である。鮮度が悪いと皮の自己消化作用が進行し、川づけ中に原料皮の腐敗が進行し、銀ずれなどの損傷を招き品質を低下させる。

2) 川づけ作業(脱毛)

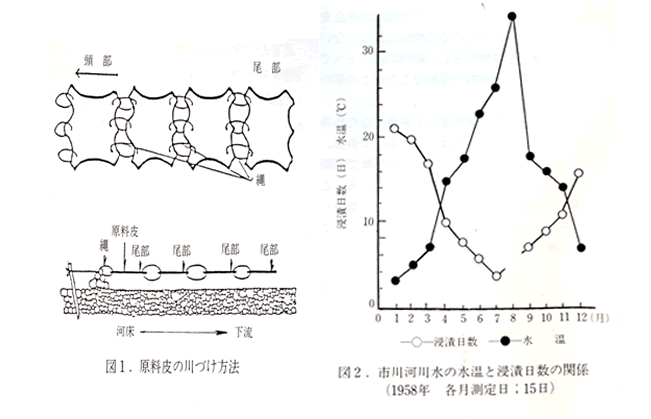

クロム鞣しやタンニン鞣し革の製造に対して行われている脱毛法は石灰と硫化物で毛を分解してしまう方法である。姫路白なめし革の脱毛方法は、図1、写真1に示すように「川づけ」によって原料皮の自己消化脱毛方法で行う。当時川づけされていた場所は姫路市の中心を流れている市川で製革業が盛んな花田町流域である。

通常、原料皮4~6枚を1組として荒縄で結わえ、水深30~80cmの場所に東部を下流に向けて漬け込む。脱毛期間は水深、水の流速、水温が大きく影響する。例えば、水深が深すぎると漬け込み作業が困難であるばかりか水温が上がらず脱毛期間が長くなる。河川水の流速も重要な要素である。適当な流速は経験上から70~140cm/sec.といわれている。流速が速すぎると部分的な脱毛がおこる。反対に遅すぎると皮の腐敗が進行する。

川づけ時に水温は非常に重要である。特に温度調整を行うものではないため河 川水の水温は季節によって大きく変動する。そのため、脱毛に要する川づけ期間は季節によって大きくことなる。市川の川づけ流域の水温を1958年の毎月15日に測定した結果と川づけ期間の関係を図2に示す。

川づけ期間は巣音とほぼ直接的な関係がある。一般的に冬季(12月~3月)は15日から20日間、春、秋季(4月~5月、10月~11月)は5~10日間、夏季(6月~7月中旬、9月)では3日~5日間、盛夏(7月中旬~8月)は水温が高いため川づけを行わない。

川づけ期間中に洪水があり、原料皮を他所に移動させた場合は脱毛期間が最低2~3日間遅れ、脱毛状態も不均一になる。

また、適切な川づけを行うよう十分に留意しなければならない。もし、川づけ期間が1日でも長くなれば原料皮の腐敗が進行し革の品質を低下させる。適切な水あげ時期の目安は、原料皮の肢部の毛の綿を指で軽くこすると容易に脱毛できるときを目安としている。

このように川づけ作業は季節や気候により大きく左右され、作業も重労働の上、常に脱毛状態のチェックが必要であり経験が重要視される作業である。

写真 1 川づけ風景

3) 脱毛作業

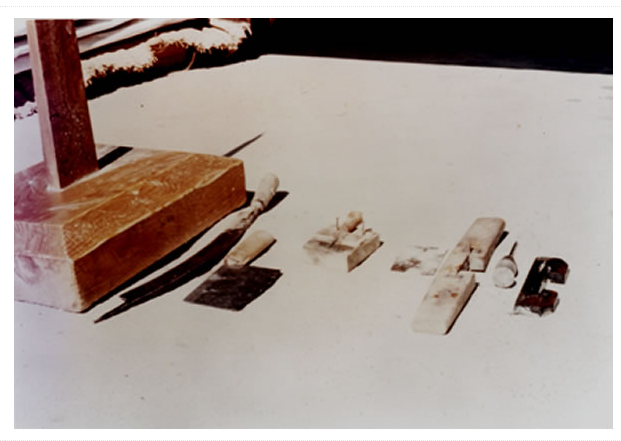

水揚げされた皮は、陸地で1日間積み上げて熟成する。脱毛作業は写真2、3に示すように「かまぼこ台」に皮を乗せ、せん刀により人手で脱毛する。皮の頭部から臀部にかけて、背部から腹部に向けて髭剃りをする要領で脱毛していく。この作業で留意しなければならない点はせん刀による銀面の損傷、裸皮などを足などで踏みつけないこと、銀綿をできるだけ空気に晒さないことである。

写真 2 脱毛作業

写真 3 脱毛作業

4)裏漉き、ぬた取り

製品の用途により皮の厚みを調整するために「裏漉き」を行う。写真4に示すように、漉台、漉鉋を用いて行う。厚さは袋物用には通常約1.5mm、武道具用には約2.5mmといわれている。

「ぬた取り」は写真5に示すように、裸皮を竹簾の上に広げ、脱毛時に残った細毛、せん刀により脱毛できなかった部分の毛を包丁のような刃物で剃り落としていく作業である。

これらの作業が終われば銀面を内側にして折りたたみ、莚(ムシロ)できれば布で覆い、なるべく空気に触れないようにして次の工程まで保管しておく

写真 4 ぬた取り作業

写真 5 裏漉き作業

5)塩入れ

裏漉き皮重量に対し約12%(慣習的には1枚当たり約2kg)の食塩を添加し、ドラム中でから打ちを行う。この時のドラム中の温度が40℃以上にならないように注意する必要がある。このから打ち時間は4月下旬ごろの気温で約30分間、冬季では約1時間ほどである。食塩が皮の中心部まで浸透することが重要である。ドラムが普及するまでは木桶中で足もみを行って塩入れを行っていた。

塩入れされた皮は空気が入り込まないように注意し銀面を中心に包み込み約1日間熟成する。これは食塩の浸透を促すことを意味している。この時、銀面が長時間空気に触れると、製品になったときにその部分が黒ずんでくる恐れがある。食塩が皮中に十分浸透していない場合は、その部分がゼラチナイズして製品の品質を低下させる。また、皮の防腐効果を付与する意味合いもある。

6)塩皮の乾燥

食塩を十分に皮中に浸透させた後、冬季で7日~10日間、春、秋季で4日~5日間、夏季2日~3日間天日乾燥を行う。例えば4日間乾燥する場合、3日間は肉面から乾燥し、1日間は銀面から乾燥する方法が推奨されている(写真6)。この乾燥によって食塩が銀面上に吹き出て、恰もアバタのような状態になるが、乾燥が過ぎれば製品の銀面が硬くなる。

この塩干皮の組成は水分7~10%、全灰分20~25%、食塩分18~23%、脂肪分0.5~0.7%、皮質分67~74%程度である。

塩干皮は風通しのよい室内で1~3ヶ月間熟成すると革の品質は向上する。しかし、在庫調整のために行うことはあるが、余り実行されていないと聞いている。

写真 6-1 乾燥風景

7)味とり、シェービング

味取りは皮中の塩分が溶出しないように注意しながら、塩干皮を水中に浸して(通常3回位に分けて行う)水分を約35%位に調整する。そして、皮の厚さを調整するためにシェービングを行う。もちろん、シェービング機がなかった時代では、脱毛後の裏漉きの段階で調整していた。

8)油入れ、足もみ

ドラムが普及するまでは、なたね油を浸み込ませた布で皮の肉面に一様に塗布し、写真7、8、9のように足もみを行い、肉面の油が銀面側ににじみ出てくるころを見計らって、銀面側よりなたね油を塗布し足もみを繰り返す。

現在では、裏漉き皮重量に対して約1.5%(1枚あたり約260g)のなたね油を加えてドラム中でから打ちを行う。から打ち時間は夏季で約10時間、冬季で約20時間程度といわれている。この時、ドラム中の温度が40℃以上にならないようにドラムの蓋は格子状にし、また、2時間ほどから打ちを行えば、30~60分間は皮をドラムから出し熱を放出するという注意が必要である。油入れ時に温度が上昇すると、銀ずれの原因となる。この操作を繰り返し行い油入れ作業を終了する。

油入れを行った皮は写真7のように足もみを行う。夏季で男子は1日あたり2~3枚、女子で1~1.5枚程度の作業量である。皮の端の部分は揉み解されにくいので約30分間手で揉み解す。このもみ作業中に皮を日光に晒しながら皮の水分を徐々に蒸散させながら作業を繰り返す。手や足で充分揉み解した後、写真9に示すように皮を横棒に掛け膝を利用して伸ばす作業を行う。揉み解された皮は夏季で5~10分間、冬季で1時間程度天日乾燥を行う。

写真 7 足もみ作業

写真 8 手もみ作業

写真 9 伸ばし作業

9)色つけ

川岸にて皮表面に散水して麦稈を束ねたドラワで銀面側をよく洗う。この作業は皮表面の塩分と油の一部を洗い出すためである。塩分を除き過ぎると生皮に戻ってしまう。また、塩分が多く残っていれば銀面が硬くなり割れやすい製品となる。このときの皮の水分は35~40%位である。この皮の周囲を閉じ込め、袋状にして再び足も身を行う。更に手ベラを掛ける。この操作を「色つけ」「シイラも身」と呼んでいる。

このシイラもみを行った皮を再び数時間天日乾燥を行い、足もみ、へら掛けを繰り返す。この作業を「こい合わせ」と呼んでいる。更に数時間天日乾燥し、足もみ、へら掛けを行う。この皮を「あがり革」「干しあげ」といわれ半製品の状態となる。しかし、現在では作業を簡略化しているため、「こい合わせ」の段階までしか行われていない。

10) 天日乾燥

色付けを終わった皮は天火乾燥する。例えば5月頃の気候では4日間位行う銀面側から1日間、肉面側から2日間、銀面側から1日間という割合である。最初の1日は急激な乾燥を避けるため必ず午前中の太陽に当てる。乾燥が過ぎると銀面が脆くなる。この乾燥日数は季節により異なり冬季は夏季に比べ乾燥日数が長くなる。この乾燥に対して次のことに注意しなければならない。

① 午後4時頃には皮を取り入れ、“こも”などに包んで夜露などに当てないようにする。

② 乾燥途中に決して雨などに当てないようにすること。水滴が皮表面につけば、その部分が黒く変色して革の品質を低下させる。

乾燥後1~3ヶ月間室内で熟成するが、現在では1ヶ月程度である。熟成期間が長いほど革の感触はよくなるが黄変する傾向がある。反対に熟成期間が短いと色は白いが感触が劣る

11) 塩出し

数ヶ月間熟成された皮は塩出し工程に移る。この工程は皮中の塩分を取り除く作業である。皮を夏季で2~4時間、冬季で24時間川水に浸す。この川づけも原料皮の皮づけと同じような条件の場所で行う。水揚げ後、洗板の上に皮を広げタワシ等で銀面側を洗浄する。この塩出し皮は水分が約20%程度まで天日乾燥をする。

12) 仕上げもみ

塩出し、乾燥した皮は再度味取りをして、前日と同様に足もみ、手もみ、伸ばし、へら掛けを行う。数時間天日乾燥を行い、再度もみ作業を繰り返す。この操作を3回繰り返す。

最後に皮を芝の上にひろげ、夜露に当て少し皮を湿らす。この作業を“しめし”と呼ぶが、現在ではほとんど行われていない。

13) 坪入れ

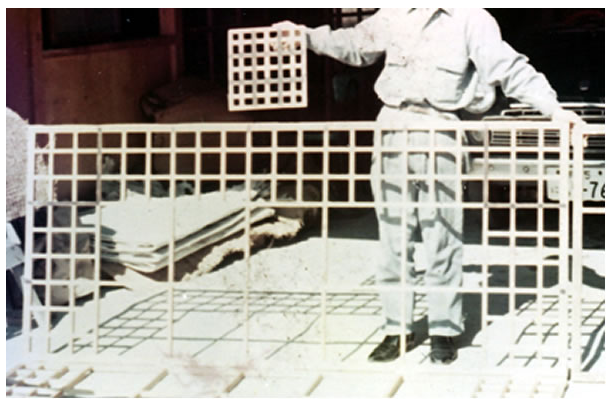

一尺五寸角に折りたたみ、晴天を見定めて約2時間位天日乾燥した後、丁度障子枠のような型を皮の上に当て面積を測定する(写真10)

写真 10 計量枠

文献

1) 黒坂勝美:“延喜式 国史大系” 国史大系刊行会(1937)26.p.417

2) 鈴木京平:“最新製革法”柳原書店(1915)p. 412

3) 小田 猛:“古代の技術と播磨考”培養社(1980)p.62

4) 武本 力:“日本の皮革”東洋経済新報社(1969)

5) 出口公長:兵庫県皮革研究会誌、31, 21(1970)

6) 出口公長:皮革化学, 30,75(1984)

7) 澤山 智:“鞣製学”共立出版㈱(1952)

8) 水瀬康博:“御影通信”43,(1987)

9) 松本静吾:“姫路紀要”姫路紀要編纂(1912)

10) 岩黒黙然:“花田史誌”花田史誌編纂(1954)

11) 杉田正見:皮革化学,25,20(1979)

12) 杉田正見:皮革化学,35,177(1989)

写真 11 小道具類

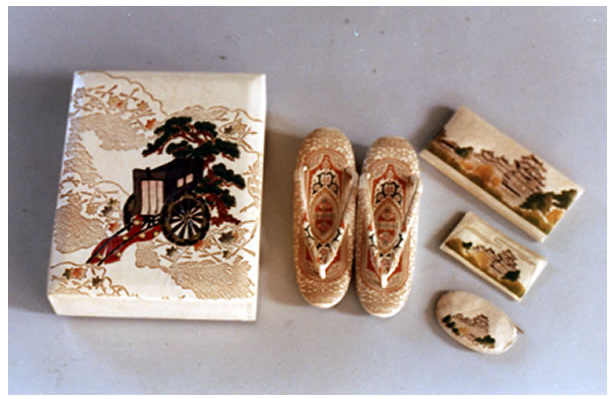

写真 12 製品

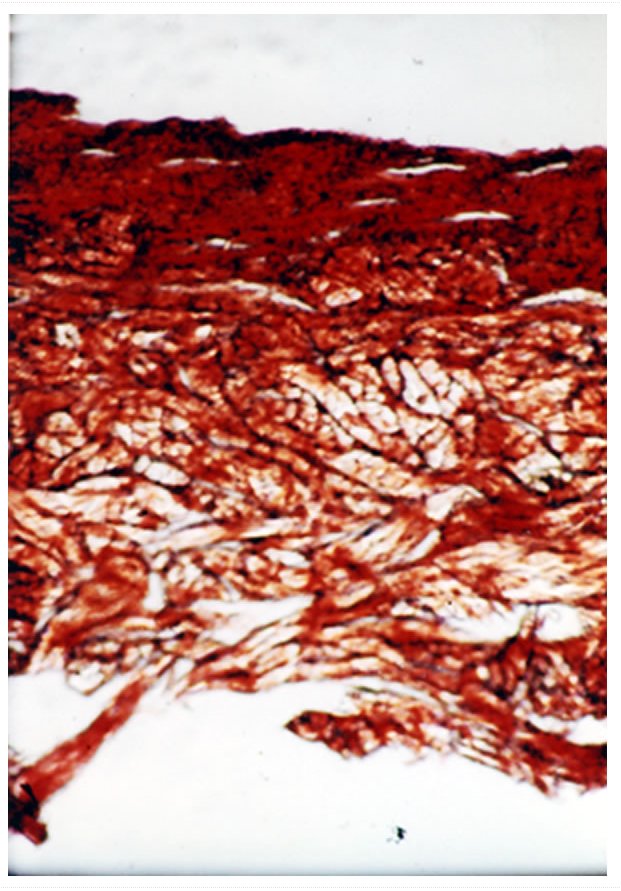

写真 13 製品革の断面 なたね油の浸透状況(赤色)