1.なめしとは

家畜から剥いだ皮は 60 ~ 70 %の水分を含んでいる。残りはタンパク質と脂質で、炭水化物と無機物質は少ない。これらの組成は家畜の種類、年齢、飼育方法、皮の部位などによって異なる。

1)非タンパク質成分

①水分:新鮮皮は 60 ~ 70 %を含み腐敗しやすい。乾皮や塩蔵皮では水分は減少している。

②炭水化物:非常に少ない。

③脂質:グリセライド、ワックス、ステロール、リン脂質、遊離脂肪酸など

④無機質;灰分は 0.5 ~ 2.0 %程度、塩化ナトリウムが最も多く、カルシウム、鉄、硫黄、リンなど

2)タンパク質成分

①タンパク質は皮の固形分の 90 ~ 95 %を占める。原料皮として最も重要なものであるが、水及び塩溶液に不溶な硬タンパク質(コラーゲン、エラスチン、ケラチン)と水可溶のアルブミン、グロブリンなどがある。皮の真皮のタンパク質はコラーゲンンが主成分である。

②コラーゲン線維:動物の年齢とともにコラーゲン線維の内部架橋は強くなり、ゼラチン化しにくくなる。例えば幼若な豚の皮を水中で加熱すると 40 ~ 50 ℃でゼラチン化し収縮、 30% 以上が溶解する。老熟な牛皮は収縮温度が 50 ~ 60 ℃と高い。 動物皮を構成するタンパク質の中で、革として必要なものはコラーゲン繊維であるが、生皮の状態ではすぐに腐敗が進行する。そこで鞣しという処理が行われ革となる。

表1 皮および革の熱収縮温度

|

皮の種類 |

熱収縮温度(℃) |

革の種類 |

熱収縮温度(℃) |

|

牛皮(カーフ) |

63~65 |

クロム |

77~120 |

|

牛皮(成牛) |

65~67 |

ジルコニウム |

75~97 |

|

鯉の浮袋 |

57 |

アルミニウム |

75~85 |

|

メバルの皮 |

33~34 |

植物タンニン |

70~89 |

|

魚(寒帯に生息) |

33~52 |

ホルムアルデヒド |

63~73 |

|

魚(温帯に生息) |

49~58 |

魚油(油鞣し) |

50~65 |

|

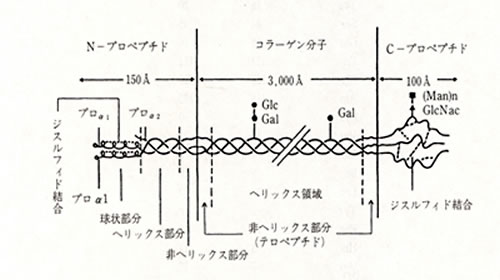

| 図1 プロコラーゲンⅠ型の図式図 |

表2 塩蔵皮の一般的組成

|

種類 |

水分 |

灰分 |

粗脂肪 |

粗タンパク質 |

その他有機物 |

|

|

NaCl |

NaCl 以外 |

|||||

|

牛 |

44.2 |

14.0 |

2.8 |

1.5 |

35.2 |

2,3 |

|

山羊 |

39.4 |

28.9 |

0.8 |

2.2 |

28.9 |

0.4 |

|

豚 |

37.9 |

12.8 |

1.0 |

33.5 |

12.5 |

3.3 |

|

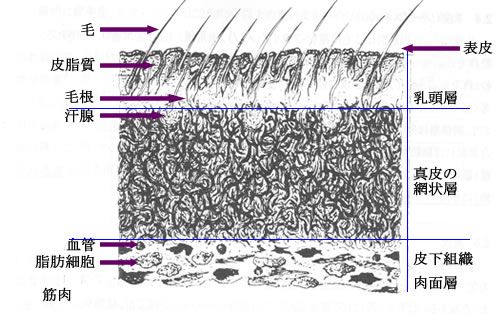

| 図2 牛皮膚の断面図 |

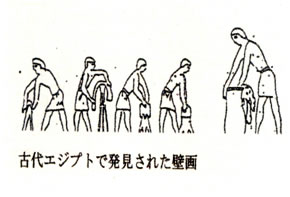

人類が地球上に生存し始めたときから、動物皮を防寒用、居住用テント、その他の生活用品として利用していたことは明らかである。紀元前の壁画の一つとして、エジプト・テーベンの古墳で発見された壁画は有名である。このように動物皮の利用は有史以前から行われていた。

現在では、ファッション性や感触を備えた様々な革が市場に出回っているが、「鞣し」の定義について記述する。

| かわ | かく | かわ、い | ||

| 皮 | → | 革 | 韋 |

1) 鞣しの定義

① 耐熱性の付与

動物皮の耐熱性(液中熱収縮温度)は、動物の種類によって異なる。通常、哺乳動物皮の耐熱性は 62~63 ℃前後である。この耐熱性はコラーゲンを構成するアミノ酸、特にヒドロオキシプロリン含有量と関係している。鞣しによってコラーゲンを安定化して皮の耐熱性を向上させる。

表1に皮・革の耐熱性を示す。また、様々な鞣し革の耐熱性の変化を写真に示す。右側は熱水に浸漬したときに熱収縮している。鞣しの種類や程度によって耐熱性は異なる。

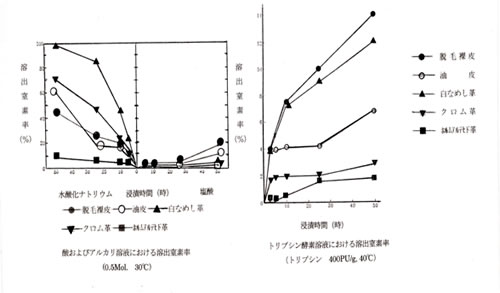

②耐酵素性、耐薬品性の付与

革は酸よりもアルカリに弱い。また、生皮はバクテリアにより容易に分解されるが、鞣された革は分解されにくい。すなわち鞣されると腐敗しにくくなる。

|

| 図3 酸・アルカリ・酵素溶液処理による溶出窒素率 |

③ 革らしさの付与

生皮は干し上げると非常に硬くなる。単に皮をもみほぐした状態でもある程度の柔らかさを得ることができるが、水に戻して干し上げると生皮と同様に硬くなってくる。鞣しを行うことにより柔らかくなる( 鞣=革+柔) 。

すなわち皮の線維をほぐして皮を滑らかにすることである (皮-柔軟化)。

|

|

| ほぐれていない繊維束 | ほぐれた繊維束 |

生皮の例

犬のチューイングガム、和太鼓の皮

2) 鞣しの種類

革鞣しの歴史は有史以前に遡る。文字通り裸体である人類は防寒のために狩猟動物皮を利用した。また、皮のテント、舟、水入れなど生活を営む日用品として利用してきた。テーベンの古墳から発見された壁画(1頁の写真)は、エジプト古代の鞣製技術として注目されている。

古代のなめし法は、動物皮を単なる干皮として利用してきた。次いで動物油脂を加えて繊維を揉み解す方法が取り入れられた。植物の抽出物(植物タンニン)によるなめしは紀元前 600 年ごろ既に地中海沿岸で行われていたといわれている。

①原始的ななめし方

1)木槌で丹念に皮を叩き繊維をほぐす。 2)マツやハンノキなどの木を使って燻す。

3)手や足でもむ。歯で噛む。朽ち木を煮出した液に漬ける。4)脳漿に漬ける。

5)魚卵をすり込む。糞尿に漬けるなど。

まだ鞣されていないものを「皮」(かわ)といい、鞣(なめし)しが行われたものを「革」(かく)という。毛皮のように鞣しが行われていても、「皮」を使う場合もある。鞣しの定義として、上述の 3つの要素が挙げられる。

わが国では、姫路白なめし革と印伝なめし革が伝統的ななめし革としてよく知られている。

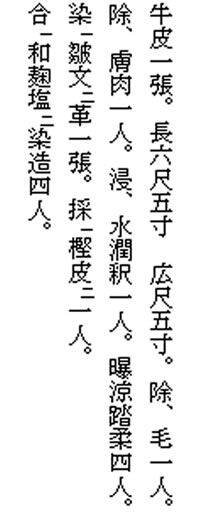

白なめし革の製法が記されている延喜式造皮功 (927 年 ) には、当時のなめし方法と考えられる

記述がある。

|

右記の漢文は、白なめし革の製造処方を記したものであるが、この文面 では「なたね油」を使用するという文字は見られない。 すなわち、当時のなめし処方では、まだ油剤が用いられていなかったと推測する。 この同じ記述の中に鹿皮の文面もあるが、「和脳」という文字があり、既に脳漿なめしが行われていたと解釈する。 また、薫、焼という言葉もあり現在の「燻製、焼きごて」のような作業も推測される(鹿革の二次加工と推測する)。 牛皮と鹿皮とも「除毛」は同じように記してあるが、同じ書物の造筆条には鹿毛とあり、既に筆の材料に使用されていたと推測される。 白なめし革に菜種油が使用されるようになった起源は定かでないが、伝説によると、江戸時代とも言われている。 また、ゴマ油なども使用したという話もある。 要するに半乾性油が使用され、現在の処方に引き継がれている。 一方、鹿皮に用いられてきた脳漿なめしは、革の臭いの問題、その他の条件から昭和 40 年頃から使用されなくなった。 鹿皮に関しては、二次加工に相当する絵韋、 染韋などという工程も記されている。 これらの「なめし方法」は、日本にタンニン鞣しやクロム鞣しが導入されるまで続いていた。 |

|

②植物タンニン鞣し

植物の汁を用いたタンニン鞣しは、紀元前 600 年頃から地中海沿岸で植物組織からの抽出物がなめし剤として使用されていたといわれている。また、樹皮や葉等で組み立てられた家の傍で斃死した動物の皮が腐らずに残ったことから、そのなめし効果が発見されたとも記述されている。

植物の種類により含有量は異なるが、あらゆる植物中にはポリフェニール性物質を含んでおり、温水によって抽出された多価フェノールを主成分とする混合物が植物タンニンである。その水溶液は収れん性があり皮の防腐効果やなめし効果がある。

前述の延喜式造皮功 (927 年 ) にも「採 一 樫皮 二 」と記載されているように、樫の樹皮を採取するという意味が読み取れる。すなわち、わが国においても古くから皮の鞣しに植物の利用が行われていた。また、なめし効果への利用のみならず「皮の色つけ」に利用されたとも考えられる。本格的な植物タンニン鞣し技術がわが国に導入されたのは、明治の初期である。

③アルミニウム鞣し

アルミニウム鞣しの起源は非常に古く、紀元前 3000 年のメソポタミアの遺跡において発掘された革紐などに白い粉末が付着していた記述があると竹之内は解説している。同時に発見された文字から推測して明礬と没食子を指していると推測している。古代エジプトではミイラの製作にも明礬が多量に用いられたと言われている。中世以降では名声を博した明礬鞣し革が数々あり、明礬と卵、小麦粉で鞣す技法が、 16 世紀中ごろには各国に普及した。また、明礬と植物タンニンの複合鞣しは 19 世紀に名を馳せた。しかし、 19 世紀末にクロム鞣しが開発されてから明礬鞣しは衰退していった。

④クロム鞣し

クロム化合物を鞣剤として使用する方法は 1858 年 Knapp 教授がアルミニウム、鉄、クロムの塩に皮を浸すことを提唱したのが始まりである。 1884 年 Schultz が重クロム酸塩と塩酸による二浴法鞣しを発表してから実用化が始まった。その後、 Dennis が予め還元して調整した塩基性硫酸クロム塩溶液を利用する一浴法を開発して今日のクロム鞣し法の基礎を築いた。更に自動塩基度上昇型鞣剤や高吸尽型、高塩基度鞣剤などが開発されている。

<二浴法>

重クロム酸塩の塩酸溶液を皮に浸透させてから、チオ硫酸塩・塩酸の混合液に皮を浸漬して還元する方法。現在は行われていない。

<一浴法>

重クロム酸塩の硫酸酸性溶液をチオ硫酸塩、グルコース、亜硫酸ガスなどで3価に還元して得られる溶液で鞣す方法。現在は工場で還元し粉末化されたクロム鞣剤が市販されている。

| 例: | 重クロム酸ナトリウム(またはカリ) | :100kg | |

| 硫酸 | : 83 ~ 85kg | ||

| 温水 (60 ℃ ) | : 200 ~ 300L | ||

| グルコース | : 40kg |

⑤ホルムアルデヒドなめし

アルデヒド化合物は分子中に- CHO 基を 1 個もつモノアルデヒド、 2 個もっているジアルデヒド、3個以上もつポリアルデヒド、その他芳香族アルデヒド等があり、コラーゲンの分子間架橋を起こす鞣剤である。一般的にホルマリン鞣と称しホルムアルデヒドを 37% (± 0.5% )を含む水溶液を用いる。

⑥合成鞣剤なめし

第一次~第二次世界大戦にかけて合成鞣剤の研究開発が盛んになり、最近では皮革製品の高付加価値化、ファッション性の向上を目指して、革の感覚的な品質改善の目的で多品種の革に対し種々な合成鞣剤が使用されている。

合成鞣剤には広義には、1)芳香族スルホン酸のホルムアルデヒド縮合物、2)アミノ化合物とホルムアルデヒド縮合物やそのポリマー物質を含む樹脂鞣剤類、4)反応性有機化合物を含む脂肪族化合物などに分類される。当協会では個々の正常や用途的な観点から、7種類に分類している。

⑦その他のなめし

革の鞣剤としてジルコニウム、チタン、鉄、ポリリン酸塩等々多くの種類があるが、おもな鞣剤のタイプと特徴を表3に示す。

表3 おもな鞣剤のタイプと特徴

|

タイプ |

鞣 剤 |

特 徴 |

|

無機カチオン系 |

クロム鞣剤 |

弾力性、染色良好 |

|

|

アルミニウム鞣剤 |

主に再鞣用 |

|

|

ジルコニウム鞣剤 |

主に再鞣用 |

|

|

チタン鞣剤」 |

主に再鞣用 |

|

無機アニオン系 |

ケイ酸塩鞣剤 |

主に再鞣用 |

|

|

ポリリン酸塩鞣剤 |

主の再鞣用 |

|

植物タンニン系 |

加水分解型鞣剤 |

充填効果、可溶性良好 |

|

|

縮合型鞣剤 |

充填効果、可溶性良好 |

|

油脂系 |

高度不飽和魚油 |

伝統的油鞣し、耐溶剤性高い |

|

アルデヒド系 |

ホルムアルデヒド |

主に前鞣し用 |

|

|

グルタルアルデヒド |

耐アルカリ性向上 |

|

芳香族縮合物系 |

フェノール系 |

主に再鞣用 |

|

|

ナフタレン系 |

主に再鞣用 |

|

合成樹脂系 |

樹脂鞣剤 |

主に再鞣用、充填効果 |

|

合成脂肪族系 |

長鎖塩化スルフォニル |

耐溶剤性高い |

※皮革ハンドブックより引用

表4 代表的な鞣剤が革に付与する効果

|

|

Ts (℃) |

耐熱性 |

染色性 |

弾力性 |

可塑性 |

充填効果 |

吸水性 |

色調 |

|

クロム |

77-120 |

◎ |

◎ |

◎ |

× |

△ |

△ |

淡緑~青 |

|

タンニン |

70-89 |

○ |

△ |

× |

◎ |

◎ |

◎ |

黄~赤茶 |

|

合成鞣剤 |

63-88 |

△ |

×~△ |

△~○ |

○ |

△~○ |

○ |

黄~茶 |

|

アルデヒド |

63-85 |

△~○ |

○ |

△ |

× |

×~△ |

◎ |

白~黄 |

|

ジルコニウム |

75-97 |

○ |

◎ |

△ |

○ |

△ |

△ |

白 |

|

油 |

50-65 |

× |

○ |

△ |

× |

× |

◎ |

黄 |

※皮革ハンドブックより引用

2.革のできるまで

革として利用される動物皮は主に脊椎動物である。この脊椎動物を分類すると表5のとおりであるが、中でも哺乳類、爬虫類に属する動物皮がよく利用されている。鳥類、両性類、魚類に属する動物皮の利用は比較的少ない。

野生動物の皮も利用されるが、全滅の恐れがある種の国際取引に関する条約(ワシントン条約)により利用には制限がある。そのため野生動物でもミンク、ダチョウ、ワニなどは飼育されている。

日本は家畜の頭数が少ないので馬、羊、山羊等の皮はほとんど輸入に頼っている。牛皮も年間 100 万枚程度を輸入している。豚皮は唯一国内で賄っている動物皮である。

表5 皮革のための脊椎動物の分類

|

綱 |

目 |

科 |

例 |

|

哺乳類 |

偶蹄目 |

イノシシ |

ブタ |

|

|

|

ペッカリー |

ペッカリー |

|

|

|

シカ |

シカ |

|

|

|

ウシ |

ウシ、スイギュウ、ヤギ、ヒツジ、 |

|

|

奇蹄目 |

ウマ |

ウマ |

|

|

有袋目 |

カンガルー |

カンガルー |

|

|

げっし目 |

カピバラ |

カピバラ(カルピンチョ) |

|

|

有鱗目 |

センザンコウ |

センザンコウ |

|

鳥類 |

ダチョウ目 |

|

アフリカダチョウ、 |

|

|

レア目 |

|

アメリカダチョウ |

|

爬虫類 |

カメ目 |

ウミガメ |

ウミガメ |

|

|

トカゲ亜目 |

オオトカゲ |

オオトカゲ |

|

|

|

テーイッド |

デグー |

|

|

ヘビ亜目 |

ボア |

アミメニシキヘビ、インドニシキヘビ |

|

|

|

ウミヘビ |

ウミヘビ、エラブウミヘビ |

|

|

|

ヘビ |

ミズヘビ |

|

|

ワニ目 |

クロコダイル |

ニューニギアワニ |

|

|

|

アリゲーター |

ミシシッピーワニ、カイマン |

革は動物皮の組織構造を巧みに利用しているが、動物皮には 1.1 に記述する非タンパク質成分とタンパク質成分からなる。革として重要な物質はコラーゲン線維であり、鞣剤と結合して革をつくる。真皮だけでなく骨、歯、腱、血管、腸管、筋肉などあらゆる組織に分布する。全構成タンパク質の 1/5 ~ 1/3 を占める。コラーゲン線維はコラーゲン分子の3本鎖のラセン構造のなし、それが集合して繊維束を形成している。製革業はコラーゲンの精錬工業ともいえる。

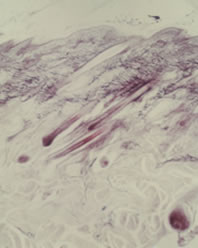

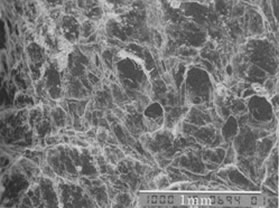

皮を構成する繊維は、コラーゲン線維が大部分を占めるが、動物皮は外層または表皮層、真皮層、皮下結合組織からなっている。表皮層は角質層、顆粒層など4層からなっており、革としては不用な層で準備工程などで除去される(図1参照)。

真皮層は乳頭層(銀面層)と網状層に分かれる。真皮層の最上層は革でいう銀面層に当たり、この層は網状層より遙かに細かい繊維が緻密に交絡し、繊維の多くは水平方向に走行している。そのため、革の銀面層は網状層に比べ組織が緻密であり、伸びや水分透過性は悪くなる。

エラスチン繊維は乳頭層、血管の周囲、皮下組織中に存在するが、皮下組織中のエラスチン繊維は製造工程中の機械的操作で除去される。乳頭層中のエラスチン繊維も製造工程中の薬品処理でほとんど分解除去される。

毛を構成するケラチンは、毛皮の場合を除き革の製造には不用なものであり、石灰漬け処理で分解除去される。

| 1)外層または表皮層 | 銀面層(乳頭層) | |||

| 2)真 皮 層 | ||||

| 3)皮下結合組織/td> | 網状層(網様層) | |||

|

|

|

| エラスチン繊維 | 乳 頭 層 | 網 状 層 |

| 図4 牛皮の乳頭層中のエラスチン繊維(光学顕微鏡) 乳頭層および網状層中のコラーゲン線維(電子顕微鏡) |

||

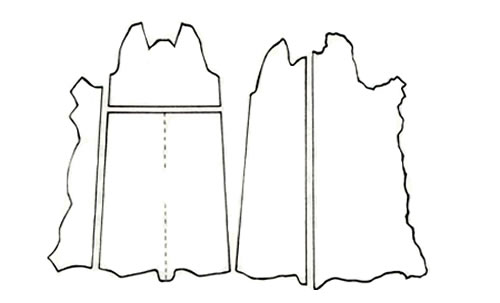

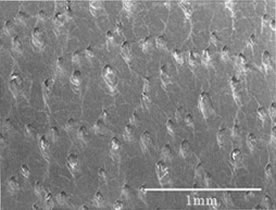

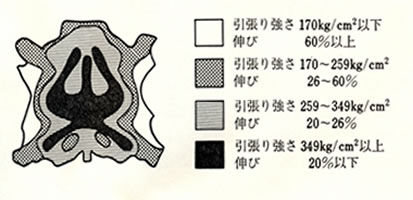

1) 牛皮( Hide,Skin )

牛皮は乳頭層の凹凸が小さく比較的均質なコラーゲン繊維構造をもち、機械的強度も大きい。幅広い年齢の原料皮が供給可能で製革原料として最も多用されている。動物の皮は若いほど小さく薄く、銀面(真皮層の上皮組織がとれた外表部)の組織は平滑で、きめが細かく、病気、かき傷、皮膚病などの損傷も少ない。

牛皮は品種、年齢、性別、用途(肉用、乳用、役用)、飼育方法、栄養状態、と殺時期、皮の部位などによって繊維の組織構造に大きな違いがある。

アメリカの牛皮は一般的に以下のステア、ブル、カウ、キップ、カーフの名称で呼ばれているが、さらにヘビーステア、ライトステアなどと細分される場合もある。また、わが国で生産される牛皮は内地あるいは地生(じなま)とも呼ばれる。さらにホルスタイン種の乳牛皮は「ホルス」、黒毛和牛の皮は「一毛」などとも呼ばれている。

わが国で最も多く使用されている牛皮はヘビーステア、ホルス、デイリーステア、一毛、ライトステアの順である。

・ステア steer hide ; 2 年以上育った 25 ~ 28kg の去勢雄牛皮

・キップ kip skin ;生後6ヵ月から2年以内で7~14 kg

・カーフ Calf skin ;生後 6 ヵ月以内で4~7 kg を子牛皮

・カウ Cow ;成牛雌皮

・ブル Bull ;成牛雌皮

一般的に牛皮は銀面の凹凸が少なく、真皮の乳頭層と網状層の区別がつきやすい。皮の厚さは頚部において最も厚く、臀部にかけて薄くなる。頚部から臀部の前部、腹部が最も薄い。成牛皮の臀部の厚さは約6 mm 、子牛皮は約 2mm である。

繊維束は頚部が太くて枝分れが少なく、ある間隔でゆるやかに交絡しているが、腹部は枝分かれの少ない繊維束が銀面に平行に走っており、交絡の程度が低くて空隙が多い。

成牛皮、馬皮などのように25ポンド以上の重い皮を ハイド( Hide )、 小牛皮、豚皮、羊皮などの小さい皮を スキン( Skin ) という。

|

|

| 図 5 皮の部位の名称 | |

|

|

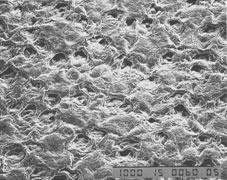

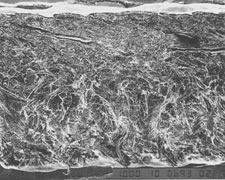

| 牛皮(ステア)表面(SEM) × 50 | 牛皮(ステア)断面(SEM) × 50 |

2) 豚皮( Pig skin )

世界各国で飼育されている豚の品種は恐らく100余種上である。品種としてヨーロッパ種(ランドレース、大ヨークシャ種、バークシャ種など)、アメリカ種(ポーランド・チャイナー、ハンプシャー、チェスター・ホワイトなど)、アジア地帯の種(中国豚、台湾豚、琉球豚など)がある。

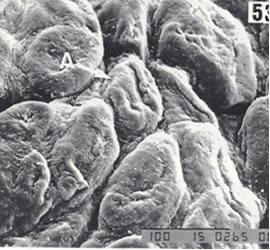

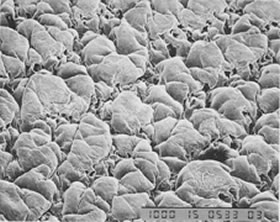

豚皮( Pig skin )の最大の特徴は、毛(剛毛)が3本ずつまとまって全皮厚(銀面から肉面)を貫通している。このため毛穴由来の凹凸が多い銀面模様を示す。

表皮が皮全体の1~3%を占めて毛根の末端が皮下組織に達しているために、豚皮は網様層を欠いた乳頭層だけからなっているといえる。

脂質は毛球部付近の袋状部分に多量存在する他、表皮表面、剛毛周囲、真皮中にも存在し、他の家畜皮膚に比べ脂質含有量が非常に多い。

|

銀面は凹凸が多く大きな凸と凹面にさらに小さな凹凸がある松かさの鱗片のようで、これが豚特有の突起の多い銀面模様となっている。 また、真皮は毛包や皮脂腺などが少ないので充実しており、繊維の緻密さを活かして型押し革として、靴、カバン、時計バンド、また毛穴の通気性を生かして裏革、衣料革、手袋革などに利用される。組織を構成するコラーゲン繊維は牛皮よりはるかに細く、バッフィングにより繊細な起毛の革が得られる。 |

| 豚皮の表面写真 | |

|

|

| 豚革の表面 × 50 | パッカリー革の表面 ×50 |

3) 山羊皮( Goat skin )

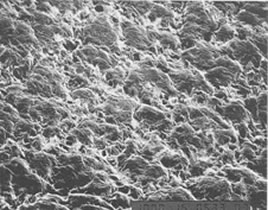

山羊は家畜中最も品種が多い。普通用途別に乳用種、毛用種、兼用種に分けられる。基本的には牛皮と同じであるが、乳頭層の弾性繊維の発達がよく、網様層の繊維束の密度と交絡の程度が牛皮に比べ低い。

弾性繊維は他の動物皮に比べ密度が濃く、毛包や脂腺を包み銀面に」並行に走行している。そのため銀面の磨耗性に優れ強靭な革となる。

乳頭層が占める割合は皮の厚さの 1/2 強で小牛皮に似ているが、小牛皮に比べて乳頭層にはエラスチン繊維が多く、しかし、山羊皮は比較的細い繊維からなっており、柔軟、軽量である。大きさ(年齢)によりゴートとキッドに分類される。

|

|

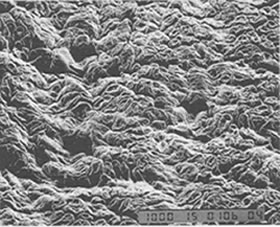

| 山羊皮の表面( SEM ) × 50 | 山羊皮の断面( SEM ) × 50 |

4) 羊皮( Sheep skin )

品種は多くて約 200 余種といわれる。用途により毛用種(ヘアタイプ:メリノ)、毛・肉兼用種、毛皮用種、乳用種に大別される。

動物毛は粗毛(ヘア)と綿毛(ウール)で覆われている。特にウールタイプの皮は乳頭層に細かい毛包が数多く分布し、汗腺、皮脂腺が多く分布するために、空隙が多くてコラーゲン繊維が少ないので、ここで2層に分離しやすい欠点がある。

加えて毛包が長くて皮の 2/3 に達しており、網様層は厚さが薄くて繊維束も銀面に対して平行なものが多い。また、乳頭層と網様層の接合部位には脂肪が蓄積しやすく、この部位が空間でコラーゲン繊維が少ない。

コラーゲン繊維は細く、交絡がゆるいので軽くて柔軟な革となる。そのため衣料、手袋等に多く使用さ

れる。大きさ(年齢)によりシープとラムに分類される。

|

|

| 羊皮の表面( SEM ) × 50 | 羊皮の断面( SEM ) × 50 |

5) 馬皮( Horse hide )

馬は発祥地別により西洋馬と東洋馬に分かれる。馬皮のコラーゲン繊維の構造は牛皮に比べて粗大であるが、毛包の配列は牛皮と同じ単一毛包である。しかし、牛皮に比べ毛穴数が多いが毛穴間の凹凸は小さく銀面がスムースである。一般的に乳頭層、網様層共に繊維束は細く交絡も少ない。

大きな馬皮のバット部から非常に密に詰まった「板」あるいは「セル」と呼ばれる部分がある。この部分を「コードバン( Cordvan )」と呼ぶが、植物タンニン鞣しをした革からは高級な鞄、ランドセル、ベルト、時計バンドなどに利用される。この部位以外は靴裏革などに多く利用されている。

|

|

| 馬皮の表面(SEM) ×50 | 馬皮の断面(SEM) ×50 |

6) その他( Other skin )

鹿皮は傷が多いこと、比較的銀面が硬いため銀面を除いて使用されることが多い。代表的な革はセーム革である。真皮層の繊維構造が比較的粗く、鞣し方法によっては非常に柔軟であるため武具(剣道具の籠手など)、手袋、衣料などに用いられる。伝統工芸品として印伝革がある。

カンガルー皮は比較的薄く、繊維束も細い。毛穴はは革ほぼ全層を貫通している。革を使用するときは全層を使用するため、製品にした時にも繊維構造が切断されることが少ないので強度に優れており、スポーツシューズ、手袋、ダンス靴などに愛用される。

爬虫類のワニ、トカゲ、ヘビ、魚類のサメ、エイ、ウナギ、鳥類のダチョウ、エミールなどは特徴ある銀面模様を生かして珍重され、ハンドバッグ、服飾用ベルなどに愛用される。

剥皮した動物皮は腐敗が激しいため腐敗を防止するため下記の様な方法で処理し、鞣しが行われるまでの期間貯蔵しなければならない。この貯蔵期間は 6 ヵ月以上になる場合もある。

1) 乾燥皮(干皮)

生皮を日光で乾燥したものを素乾皮といい、東南アジア、アフリカ、インドなどでよく行われている。余り強い日光乾燥は表面だけ乾燥し、内部に水分が残り腐敗の原因にもなる。

2)塩蔵皮

塩蔵は最も一般的な貯蔵方法で、下記の2通りの方法がある。塩蔵により原料皮重量に対し 15~20 %の塩を吸収するが、施塩量、山積みしたときの高さ、死後の経過時間、皮下脂肪の量などによって異なる。

① 散塩法

剥皮された皮を水洗し、水切り後、両面に細かい固形の食塩を散布する。肉面を上にして山積する。

使用する塩の量は最少で生皮重量の1 / 3程度、良質の原料皮を得るためには生皮重量とほぼ同じ量である。通常、塩蔵により原料皮重量に対し 15~20 %程度の塩を吸収する。塩の浸透により脱水作用が起こり、子牛皮で 6~12 %、成牛皮で 7~10 %の目減りが生じる。

② 濃厚塩水による方法(ブラインキュア)

剥皮された生皮は短時間水洗して皮の温度を下げるとともに血液その他の汚物を取り除き、トリミングしたのちフレッシングする。レースウエイ中のブライン(濃厚食塩水: 86~100 Salometer, 飽和食塩水)溶液中で 18~24 時間処理する。レースウエイは水かき用水車で皮を攪拌する。浴中に殺菌剤を添加することもある。その後水絞り機にかけ、あるいは積み置きして脱水し、選別、固形塩散布、パレット積み、計量、出荷の順となる。塩蔵牛皮では最高水分: 48 %、最低水分; 14 %および水分と灰分の比50:25以上を目安としている。塩蔵皮の品質低下は剥皮後の処理状態によっても異なってくる。

3) ウェットブルー

原料皮供給国の高付加価値化と公害防止関係からクロム鞣し工程まで進めたウェットブルーも原料皮の仕立て法の一つである。生皮(グリーンハイド)をフレシング後直ちに脱毛工程へ進み、分割をしないでクロム鞣しに進む方法と、分割してからクロム鞣しを行う 2 通りの方法がある。牛皮のウェットブルーはほとんどがアメリカから輸入されているが、豚皮のウェットブルーは、わが国から東南アジア等へ多く輸出している。

4) ウェットホワイト

クロムの公害問題からその前処理としてグルタルアルデヒド、アルミニウム、合成タンニンなどで予備的に鞣したものをウェットホワイトと称している。非クロム鞣しで皮の色調が白い。

5) ピックルハイド、ピックルシープ

ピックルハイド、ピックルシープはピックル工程まで進めた皮のことを称し、前者は牛皮、後者は羊皮を指す。ピックル皮は輸送や貯蔵中の温度、輸送期間により、その性質にかなりの変化が起こる。製品の品質という点では硫酸濃度 0.3% 、塩化ナトリウム 12% 、貯蔵温度 20 ℃以下という条件が好ましい。酸が多すぎると皮質分が分解して黄色に変色し、塩化ナトリウムが少ないとカビが発生しやすい。

6) 冷却保存、冷凍保存

塩蔵処理に変わる仕立て法として冷却保存が検討されている。モンゴル等では冬季に?皮したものはほとんどが冷凍保存の状態である。

7) クラストレザー

クロムまたは植物タンニン鞣しを行い少量の加脂剤を加え乾燥した状態で保存している革の総称である。特にシープなどはタンドシープといい東南アジア地域でよく行われている。また、アルゼンチンなどでは牛皮をクロム鞣しして、乾燥、白クラストレザーと称して生産している。

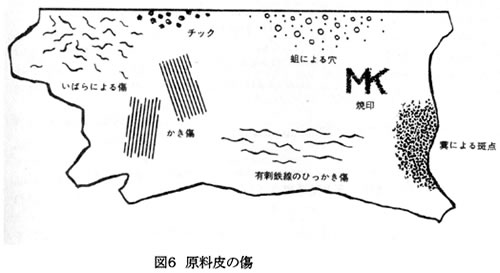

原料皮の損傷は成育過程で虫による傷、イバラ、鉄柵等によるかき傷、病気や糞などによる皮膚の障害などを受ける。また、焼印といって牧場主が所有物を明らかにするため、臀部等に焼きゴテで印をつける場合がある。この部分は火傷として皮膚が損傷されている。また、保存中、輸送中に生じるものがある。

原料皮は様々な損傷は革の品質に大きく影響する。損傷の大きな原料皮は下級品になる。

1)生体の時に生ずる損傷

掻き傷などの外傷、焼印(烙印)、グラブ(牛バエの幼虫)、ダニ(チッキ)、パルピー(牛皮のバット部で繊維束の多くが銀面に対して垂直に並行して走行する)。コックル(ダニの規制が原因、小さな硬いイボ状のこと)

2)屠場において生ずる損傷

剥皮の際、ナイフで真皮を傷つける、血液の放出が不十分な場合(血班)。

3)保存中の損傷

塩班:不溶性の塩により繊維構造が破壊され、白色、黄色、褐色の斑点となる

細菌による損傷:施塩の遅れた皮、塩の不足などでヘアスリップ、アンモニア臭、肉面の変色、銀面の損傷、

油焼け:原料皮中の油が酸化し、皮質分と結合して生ずる班点、乾皮に多い。

中ぐされ:塩蔵の不完全によるもの、

4)輸送中に生ずる損傷

輸送中に温度が40℃以上になったときに皮質分が変化する場合もある。

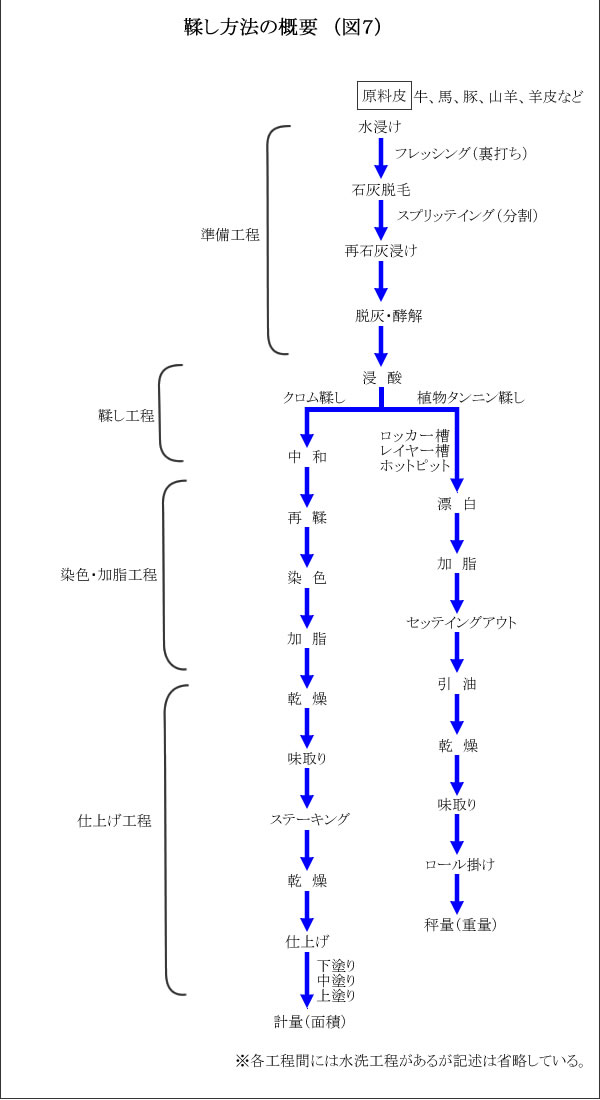

鞣し方法には種々な方法があるが、代表的な方法はクロム鞣しと植物タンニン鞣しである。これらの鞣し方法の概略を図7に示す。

<準備工程>

原料皮を水戻しして(水漬け、水戻し工程)、水、石灰、硫化ナトリウムと水硫化ナトリウムによる石灰脱毛(脱毛工程)、脱毛後 2 枚に分割する。毛があった側を銀付き皮、肉面側を床皮という。

分割後再石灰漬けを行う場合が多い。塩化アンモニウム等で脱灰、酵素剤を用いて酵解(脱灰・酵解工程)する。脱毛行程まではパドルという装置で処理する。脱毛行程以降はドラムを使用することが多い。

|

|

| パドル | 試験ドラム |

<鞣し工程>

脱灰・酵解後水洗し、ドラム中で水、食塩と硫酸、ギ酸等でピックルし(浸酸工程)、pHを 3.0 程度に調整する。同浴にクロム鞣剤を添加してクロム鞣しを行なう(鞣し行程)。クロム鞣しに用いる一般的なクロム塩は、塩基性硫酸クロム [Cr ( OH ) 2 SO 4 Cr] +2 の状態で溶液は青緑色を呈している。鞣剤の組成はpH、濃度、温度、中性塩の有無、酸および塩などの添加物によっても変化する。クロム化合物が皮タンパク質を構成するコラーゲンの反応基(主にカルボキシル基)と架橋結合して皮の繊維構造を安定化する。

鞣し終わった革はクロム塩によって青色を呈しているため、「青」、「ブルー」、「ウェットブルー」という名称で呼ばれる。クロム革の耐熱性はほぼ 110 ℃付近である。世界の約 80 %以上がクロム鞣し革である。

<中和・再鞣・染色・加脂行程>

鞣しが終わると水絞り、厚み調整のためシェービング(裏削り)され、重量測定後、水洗、重炭酸ナトリウム等で中和、革に官能的特性を付与するため様々な再鞣剤で再鞣、染色・柔軟性を付加するための加脂を行なう。また、中和前に再鞣しを行なう場合もある。

<仕上げ工程>

染色・加脂された革は、仕上げの前処理としてガラ干し乾燥、味とり(水分約 35% 前後)、ステーキング(揉み)、トグル張り乾燥を行う。ガラ干し乾燥の変わりに真空乾燥を行なう場合も多い。仕上げ工程として下塗り、中塗り、上塗り(スプレー)を施し仕上げを行う。最後に面積を計量して出荷する。

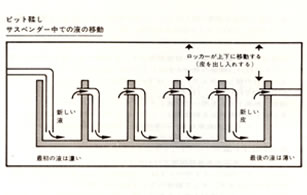

植物タンニン鞣しは古来より行なわれており、クロム鞣しが全盛を誇る以前はタンニン鞣しが主流であった。主に靴底革、中敷き革、ベルト用革、工芸用革などの製造に用いられる方法である。ピックル工程までは同じであるが、鞣しの段階で植物タンニン剤を使用する。菅野が植物タンニン鞣しについての総説を詳しく記述している。

底革の鞣しとして、タンニン濃度の異なる①ロッカー槽( 10 槽、 11 ~ 12 日)、レイヤー槽(8槽、 18 ~ 19 日)、③ホットピット槽( 4 槽、8~9日)、渋はき槽(2槽、1日)というタンニン槽に皮を浸けこんで鞣す。

鞣しが終われば漂白、加脂、セッチングアウト(伸ばし)、引油、乾燥、味取り、ロール掛けを行って仕上げる。また、工芸用革などはタンニン槽の変わりにドラムを用いて鞣す方法もある。

植物タンニン鞣し革の耐熱性は 80 ℃~ 90 ℃程度である。植物タンニンはコラーゲン(主にペプチド鎖や側鎖の水酸基およびアミノ基)と結合するが、結合しないで繊維間隙に沈着しているものもかなりある。ちなみに底革などは革の重量で販売されるが、クロム鞣し革などは面積で販売する。

図9に示すようにタンニン濃度の薄い槽に皮を入れて、徐々に濃い槽へ移動させて鞣しを行う。クロムなめしに比べて鞣し期間は非常に長い。

|

|

|

図9 タンニン槽 |

|

ぬめ革:鞣し期間は約 21 日、加脂は牛脂、硬化油、魚油、鉱物油等で加脂する。 茶利革:鞣しはぬめ革とほとんど同じ、ウールグリース、牛脂、魚油等で加脂する。 多脂革:ぬめ革よりもやゝタンニン濃度は低い。鞣し期間は 28 ~70日とかなり長い。 牛脂、パタフィン、魚硬化油などで加脂する。 |

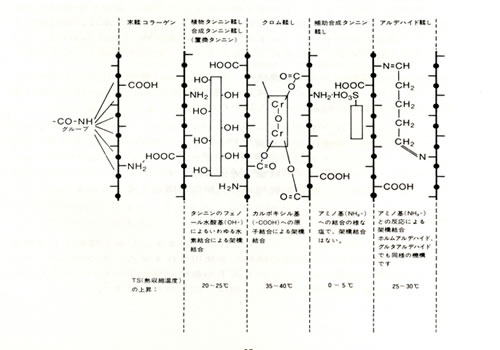

図8 なめ しのしくみ(概要図)

クロム鞣しや植物タンニン鞣しがほとんどであるが、他にも数多くの鞣剤が開発されている。鞣剤を幾つかのグループに分けると下記のようになる。それぞれの鞣剤が革に付加する効果を表3に示す。 鞣しの段階でアルミニウム塩を使用すればアルミニウム鞣し革、ホルムアルデヒドを使用すればホルマリン鞣し革と称する。すなわち使用する鞣し剤の種類により名称が異なってくる。

| ・無機カチオン系: | クロム、アルミ、チタン、ジルコニウム、鉄等 | |

| ・無機アニオン系: | ケイ酸塩、ポリリン酸塩等 | |

| メタけい酸ナトリウム、ヘキサメタフォスフェート | ||

| ・植物タンニン系: | 加水分解型(チェストナット、ミロバラン等) | |

| : | 縮合型(ケブラチョ、ワットル、マングローブ等) | |

| ・油 脂 系: | 高度不飽和魚油、植物油 | |

| ・アルデヒド系: | ホルムアルデヒド、グルタルアルデヒド | |

| ( HCHO ) ( CHO-CH 2 -CH 2 -CH 2 -CHO ) | ||

| ・芳香族縮合物: | フェノール系(分子量はモノマーレベルから 2,000 以上の範囲に分布 | |

| ナフタレン系よりも鞣皮性が大きい) | ||

| ナフタレン系 ( 最低 2 個のナフタレンスルフォン酸分子をホルムアルデヒド | ||

| で縮合させたもの) | ||

| ・合成樹脂系: | 樹脂 ( 尿素―ホルムアルデヒド、メラミンーホルムアルデヒド、アクリル ) | |

| ・合成脂肪族系: | 長鎖塩化スルホニル |

クロム鞣剤が主流であるが、革に色々な風合いを付加させるためクロム鞣剤のみで鞣しを完成することは非常に少ない。クロム鞣しを行ったのち様々な再鞣剤で再鞣しを行う。 再鞣の目的と効果は以下のとおりである。

1)バッフィングと型押しの改善:クロム革の比較的表層の繊維束の分離を促進して繊維の弾性を減少させる。型押仕上げには繊維の可塑性を強める植物タンニンなどによる再鞣が適している。

2)ふくらみなどの触感(風合い)を改善:繊維束の分離が進むと微細な繊維空間が増加するので、革のふくらみ感が増し暖かい接触感を付加する。

3)自然な銀面模様:革が乾燥すると繊維同志が膠着して組織が収縮する傾向があり、銀面層に特有な凹凸模様や毛穴の開口状態などによる模様が自然に形成される。これらの模様は「しぼ」「きめ」「しわ」などとして製品革の品質に大きく影響する。一般的に無機系鞣剤での再鞣は繊細な模様を、植物タンニン剤は粗大な模様を形成する。

4)銀面のしまり:銀面層と網様層の接合部は繊維の交絡がゆるい。ひどい時は「銀浮き」という欠陥となる。繊維束の分離を促進する鞣剤は銀面をルーズにし、無機系鞣剤、特にアルミニウムやジルコニウム鞣剤は銀面を引き締める効果が大きい。

5)充填効果:革の腹部など繊維の交絡がゆるく繊維密度の少ない部分は充実感が乏しい。再鞣剤を繊維間に沈着させて充実効果を上げる。植物タンニン剤、ホルムアルデヒド樹脂鞣剤、アクリルポリマー鞣剤などが充実効果を高める。

6)染色性の改善:この目的には二つある。一つはパステル調の淡染色を施す目的(アニオン染料の染着性の抑制)と濃色化のためにアニオン染料の親和性を増加させる作用を付加する。

7)耐汗・耐洗濯性の改善:クロム鞣し革は汗や洗濯性に比較的弱い。特にグルタアルデヒド鞣剤は効果的である。

現在市販されている再鞣剤を特性面から分類すると以下のとおりである。

1)芳香族系補助型合成鞣剤

2)芳香族系置換型合成鞣剤

3)耐光性のある置換型合成鞣剤

4)クロム塩混合合成鞣剤

5)アニオン性ホルムアルデヒド樹脂鞣剤

6)カシオン性ホルムアルデヒド樹脂鞣剤

7)アクリル酸ポリマー鞣剤

8)無機鞣剤

9)植物タンニン

10) アルデヒド系鞣剤

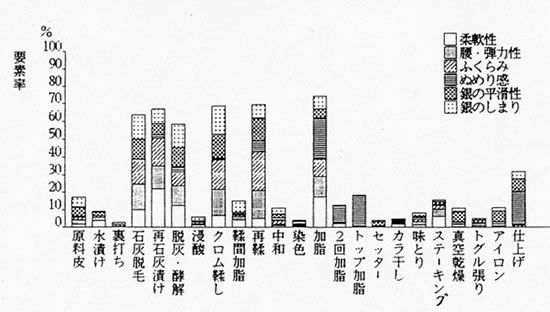

図9 革の風合いに及ぼす鞣し工程の寄与

革のファッション性を高めるため染色を行う。前述したごとく延喜式造皮功にも染色という文字が見られ、革の染色も古くから行われていた。しかし、当時は植物や果実等の自然のものが利用されていたと推測する。合成染料の出現から様々な色調の染色が行われるようになった。皮革産業に使用されている主な染料は以下のとおりである。

1)酸性染料:水溶液中でアニオン性を示す。均染・浸透型酸性染料、表面染着型酸性染料、

金属錯塩染料

2)直接染料:水溶液中でアニオン性を有し、木綿を媒染することなく直接に染められることからこの名称があるが、いずれも大部分がアゾ染料である。

3)塩基性染料:水溶液中でカチオン性を示す。

4)反応染料:皮革の官能基と染料の反応基が化学的に共有結合する。

5)硫化染料:分子内に様々な形でイオウが結合している染料。

6)その他:建染染料、分散染料、酸性媒染染料、酸か染料、天然染料などもあるが、ほとんど使用されていない。

革は乾燥すると繊維同志が膠着して硬化する。乾燥前に予め繊維間に膠着を阻害するような物質(油剤)を存在しておくと乾燥しても組織の硬化が生じない。そのため、全ての革は加脂が施される。また、加脂は単なる柔軟性のみではなく、水、薬品に対する繊維の保護、革の感触、ふくらみ、艶、しっとり感(シルキータッチ)など革の風合い改善にも大きく寄与する。一般的な加脂剤の種類は以下のとおりである。

1)アニオン性加脂剤:硫酸化油、スルホン化油、亜硫酸化油、脂肪酸石鹸、リン酸化油、多極性加脂剤、

2)カチオン性加脂剤:

3)両性加脂剤:同一分子内にアニオンとカチオンの両性を有する加脂剤

4)ノニオン性加脂剤

5)中性油(生油):動物油、海産動物油、植物油、鉱物油、合成油

革の一般的な染色方法はドラム染色である。基本的に鞣された革は水洗、中和後、 250% 水( 60 ℃)、x%染料を加えて 40 ~ 60 分回転する。この染色効率は染料の種類、浴比、浴温度、時間、ドラムの回転数、被染物の種類(再鞣を含む)、助剤の有無、加脂剤との関連性など様々な条件により染着性や染色摩擦堅ろう度に大きく左右される。また、水の硬度によって染色性を大きく損なう染料もある。

染色工程に引き続き加脂剤を添加し加脂工程を行う。最後にギ酸等を加え加脂浴のp H を調整して加脂剤の吸着を促す。クロム鞣し後の再鞣、染色、加脂工程は目的とする用途により大きく異なるため手順は異なる場合がある。この工程で湿潤作業は終了する。

クロム鞣し革は硫酸化油の使用量により銀面の銀浮き効果を助長する。硫酸化油量が多すぎると革の吸い込みが強く耐水性が弱くなる。加脂剤中に含まれる高級脂肪酸やオキシ脂肪酸はスピューの原因ともなるが、現在では加脂剤によるスピューの出現は非常に少ない。

染色工程と同様に、水の硬度、加脂浴の温度、浴比、ドラムの回転数、時間、加脂量、p H 、その他添加物(染料、合成鞣剤など)によって加脂効果に大きく影響する。加脂剤による様々な変化について次のような指摘がある

1)スピューの発生:地油、加脂剤の種類と量、微生物、塩類など

2)仕上げ剤の浸透:脱脂状態、脱脂剤の残存、加脂剤の種類、

3)色落ち:染色加脂時の温度、加脂剤の種類、p H (色止め)、水洗の度合

4)耐洗濯性:加脂剤の結合性、加脂剤の選定と条件の選定

5)耐光性:表面加脂、油の色、油の安定性

6)臭気:物理的、化学的安定性、不純物の混入

加脂工程でドラムを用いた湿潤工程は終了する。このままでは革表面に塗装仕上げを行うことはできない。仕上げを施すには、先ず革を乾燥し表面を平滑にする必要がある。これらの工程を仕上げ前の準備工程と称している。

1)水絞り、伸ばし

ドラムから取り出された革は染料や加脂剤の固着を増進させるため 24 時間以上馬掛けする。表面の伸ばし作業は様々な方法があるがセッチングマシンにより行う。このときの水分含有量は凡そ 50 ~ 60 %である。

2)乾燥

革の乾燥には様々な方法がある。また、これらの乾燥方法を組み合わせた方法でも行われている。乾燥方法によっても革中の含水率は異なるが約 10% 前後である。

天日乾燥:

ガラ干し乾燥:

ガラス張り乾燥:

真空乾燥:

高周波乾燥:

遠赤外線乾燥

3)味とり

革繊維を解すために「革をもむ」工程に入る前に味取り作業を行う。要するに乾燥した革に適当な水分を与える作業である。味取り革の水分含有量は約 30 ~ 35 %である。

4)ステーキング(革のもみ作業)

乾燥で互いにくっつきあった革繊維を色々な手段でもみ解し、柔軟性を付加する作業である。

ステーキング(へら掛け)

空打ち(ミリング)

バイブレーションステーキング

5)トグル張り乾燥

ステーキングされた革は表面を平滑にするため、また、再度乾燥のために通常はトグル張り乾燥を行う。真空乾燥を行って平滑化する場合もある。

革の表面に塗膜形成材料を用いて塗装および着色を施し革の表面を保護すると共に、革の美観を高めることを目的とする。様々の仕上げ方法があるが、溶媒の違い、塗膜の透明度、機械的な仕上げ操作、仕上げ剤の種類などによって分類される。

1)溶剤仕上げと水性仕上げ

仕上げ剤の溶媒として一般的に溶剤を使用するが、近年の環境問題から溶剤の使用を最小限にする方法、あるいは水を溶媒として使用する方法がある。前者を溶剤仕上げ、後者を水性仕上げという。

2)塗膜の透明度による分類

・素上げ :ほとんど塗装を施していないような仕上げ。革の上に軽く染料を塗布し、感触を改良するワックスやオイル、シリコンを塗布、フッ素等の撥水剤を使用する場合もある。

・アニリン仕上げ :銀面の模様を残すため透明な塗膜の仕上げを行い、透明度が最も大きい仕上げ方法。カゼイン等のタンパク質系のバインダーを主とする。通常グレードの高い高級革に使用する。これに近い仕上げ法としてアニリン調仕上げもある。

・セミアニリン仕上げ :顔料も使用するが、染料で透明感を付与する仕上げで、アニリン仕上げに近い雰囲気を備えた仕上げ。

・顔料仕上げ :顔料を多く用いて仕上げる。無機顔料の多い不透明仕上げ剤を使用し塗膜も厚くする。傷などは隠れやすいが、塗膜の透明度は少なく、色調の鮮明度も低いものが多い。

・コレクト仕上げ :銀剥き仕上げともいう。革の銀面をサンドペーパーで削り、その上に熱可塑性の樹脂を塗布、毛シボ等を施して仕上げる。

3)機械的な分類

・グレージング仕上げ :通常高級な革の仕上げに行われるが、カゼインやワックスなどを革に塗布し、グレージングマシンという棒状のガラス玉で革の表面を擦って、表面のち密化、艶だし、平滑化、塗膜の硬化をもたらす仕上げ。高級なカーフ、蛇やトカゲなどの爬虫類の革にもよく適用される。

・プレート(アイロン)仕上げ :最も一般的に用いられる方法である。平滑な表面を得るためアイロンで熱と圧力を革表面に与え、表面を平らにして艶を出す仕上げ。アイロンには平滑なハイドリックタイプとロールタイプがある。手アイロンに近いラップアイロンも多用されている。アイロン処理はポリッシング後、下、中塗り後及び上塗り後に行われる場合が多い。

・型押し仕上げ :いろいろな型板を用い、熱と圧力をかけて革に模様をつける仕上げ。

・スプレー仕上げ :ほとんどの革はスプレーを用いて塗装を施すが、この操作を行って仕上げる方法の総称としている。

・手塗り仕上げ :テレンプ゚と称される布を板に貼り付けたもので手で塗装をする。多量の塗装を要求する床革の仕上げ、下塗り工程等に行う方法である。

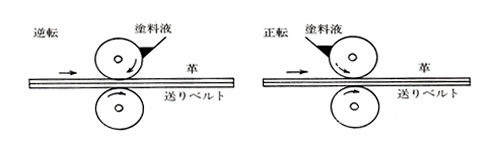

・ロールコーテイング仕上げ :円柱形の金属ロールの表面にメッシュを切り込み、ベルトコンベアー上に乗せた革を、この金属ロールとコンベアー下のゴムロールで挟みながら通過させることで、革の表面に塗料を塗布する方法。下図はロールコーターの模式図である。

・カーテンコート仕上げ :均一な塗料液の流れを上からカーテンのように落下させ、その下を一定速度で革を通過させ多量の塗料を均一に革上に塗布する方法である。塗装量は塗料の粘度、カーテンの厚さ、革の移動速度などによって調整され、常に一定の塗料を革上に塗装することができる。ガラス張り革やエナメル仕上げ革に適する。

・フイルム仕上げ :銀面をサンドペーパーで削り、種々の模様や色調のフイルムを貼付ける。

・空打ち仕上げ :

4)仕上げ剤による分類

・カゼイン仕上げ :天然系仕上げ剤であるカゼインを主成分とし、それにワックスやオイルなどを加えた仕上げ法。基本的にはポリマー樹脂は使用しない。一般的に蛋白系仕上げは乾燥後にグレージングを行い革に艶をつける。高級革に対して行うが、耐水性、染色摩擦堅ろう度は比較的乏しい。

・バインダー仕上げ :最も一般的な仕上げで、染料や顔料の着色剤と熱可塑性のポリマー(アクリル系、ブタジエン系、ポリウレタン系)をバインダーとして使用する仕上げ。特に造膜性の強いバインダーを主に使用すると塗膜のプラスチック感が強くなる。塗装後乾燥してアイロン掛けを行い表面の均一化、平滑化を行う。

・ニトリセルロース仕上げ :俗にラッカー仕上げという。ニトロセルロース(硝化綿)を主成分として上塗り塗膜として使用する。ラーカー膜には艶があるもの、艶なし(マット調)がある。非常に薄い塗膜を形成し高光沢が得られ、物理的強度も強い。

・CAB (セルロールエステル)仕上げ :セルロースアセトブチレートと呼ばれるセルロースを酢酸とブチル酸で変性させたものを使用する仕上げで、前記より日光堅牢性が強い。

・ポリウレタン仕上げ :最終の塗装にポリウレタン樹脂が使用される仕上げをいう。日光堅ろう性、形状変化等に強い。自動車用や家具用革によく使用される。これらの仕上げ剤はシンナーで溶解するが水性ポリウレタン仕上げもある。

・エナメル仕上げ :パテント仕上げとも呼ばれ、上塗りに膜厚のポリウレタン樹脂を使用したプラスチック感の強い仕上げである。主に二液性ウレタン樹脂を用いる。非常に光沢が得られる。

・オイル仕上げ :革表面にオイル感を付加した仕上げ。

1) クロム鞣し

世界の革の約 80 %はクロム鞣しである。用いられる鞣剤は3価クロムであり毒性はない。鞣し後の革は青色を呈する。柔軟性、弾力性、引張強さ、耐熱性、染色性に優れた革となる。軽いが可塑性が幾分劣る。靴甲革、靴裏革、鞄・袋物、家具用、衣料用などあらゆる種類の用途に使用される。

2) 植物タンニン鞣し

茶褐色で光により暗色化されやすい。低いp H では淡色、高いp H では濃色となる。堅ろうで磨耗に強く伸びが小さい。可塑性が大きく成形性がよい。重く、耐熱性は劣る。靴底革、中底革、馬具、鞄、ベルト、革工芸用などに使用される。

表底革は成牛皮を植物タンニンで鞣し、厚くて堅ろうな革である。中底革は成牛皮の腹部や肩部で作られる。ぬめ革は表底革より薄くて柔らかく、成牛皮、豚皮などを原料とし、鞄、袋物、ベルト、革工芸用に用いられる。ハードタイプとソフトタイプがある。その他に多脂革、馬具用革、ベルト用革などもあるが、生産量は年々減少している。

3) 油鞣し

代表的なものとしてセーム革がある。これは鱈肝油などの魚油で鞣す。非常に柔らかく吸水性がよい。適度の親油性があり洗濯が可能である。自動車、レンズ、貴金属の磨き(汚れ落とし)、ガソリンのろ過、衣料、手袋用に使用する。その他わが国では姫路白なめし革、印伝革などがあるが、現在は本来の油鞣し革と異なっているものもある。

4) ホルマリン鞣し(ホルムアルデヒド)

ホルムアルデヒドで鞣した革で、主に野球ボール、白手袋革など白革の製造に利用される。しかし、革中から溶出するホルムアルデヒドの問題もあり、直接肌に触れるような製品に対しては使用が制限される。次いでグルタアルデヒドはクロム革などの再鞣、ウェットホワイトの製造などに多くも用いられている。グリオキザール、ジアルデヒオ澱粉鞣しもこの種に属するがあまり使用されていない。

5) アルミニウム鞣し

アルミニウム塩により鞣された革、クロム鞣し革に比べて皮との結合力が弱く熱収縮温度も低い。アルミニウムによる単独の鞣しは少なく、再鞣しの工程で様々な鞣剤で処理され複合鞣し革が多い。

6) ジルコニウム鞣し

ジルコニウム塩で鞣した革、白くて丈夫であるが単独での鞣しは少ない。一般的にはクロム鞣し革の再鞣し剤として銀面の改良、合成タンニン革の耐熱性改良等に用いられる。

7) 合成タンニン鞣し

合成タンニンは植物タンニンの代替、あるいは補助剤として開発されたが、その後種々の用途(染色の均染剤、風合い改良剤等)に対応した多くのタイプが製造されるようになった。合成鞣剤単独の鞣しは手工芸用、ボール用など限られているが、クロム鞣し革の再鞣剤として多く使用されている。

8) その他

チタン、鉄、シリカ、リン酸塩鞣し、燻煙鞣しなどもあるが、実用的に使用されていない。これまでの記述は鞣剤による分類であるが、クロム鞣剤を用いないで予備鞣しを行い、クロム鞣剤以外の再鞣剤で再鞣などを行った革を非クロム鞣し革、金属系鞣剤を用いないで鞣した革をノンメタル鞣し革などという分類もある。

1) 銀付き革

革の銀面模様を生かし、そのまま銀面の上に仕上げを行なった革の総称である。この革に対して様々な仕上げが施され、ほとんどの革が銀付革といえる。

2) 銀ずり革(コレクトレザー)

クロム革製造の乾燥工程後に、銀面をペーパーでバッフィングし塗装仕上げした革である。銀面の傷や欠陥がバッフィングにより軽減されるため、銀面の状態が均一となり歩留まりが良くなる。しかし、塗装量が多いので外観的に革らしさが欠ける。

3)ガラス張り革

クロム鞣し後、乾燥の工程でガラス張り乾燥を行い、銀面をバフ、塗装仕上げをした革。表面が均一であるので裁断歩留まりはよいがやゝ硬い革となる。靴、カバン用に用いられる。

4) 型押し革

植物タンニン鞣し革、またはクロムと植物タンニンとの複合鞣しなどで革に可塑性を付加し、革表面に様々な模様の型をつけ仕上げた革。

5) スエード

革の肉面をバフし、ベルベット状に起毛させてつくる。主に子牛革、羊革、豚革など小動物革に適用される。一般的に染色摩擦堅ろう度や防水性に劣る場合がある。

6) バックスキン

牡鹿( Buck )皮の銀面を除去し、ケバ立てヌバック調に仕上げた革。販売店などで床革ベロアやスエードをバックスキンとして間違って表現されている場合がある。外観的にはスエード革と同様なタイプである。

7) ヌバック

スエードと異なり銀面を軽くバフし、非常に短いケバを立てたものである。スエードに比べるとケバが非常に短く、ビロード状を呈している。高級品は子牛革を原料とするが成牛革や豚革からもつくられる。特に豚革は銀面の凹凸が大きいので、一度 0.3mm 程度分割したのちバッフィングを行う。

8) シュリンク革

鞣しの段階で合成タンニンなどを使用して革の表面を収縮させて独特のシワをつけた革。また、仕上がった革をドラム中でシワをつけた(シボ出し)、革表面を揉んでシワをつけたもの(エルク)もあるが、これはシュリンク革とはよばない。

9) 床革

脱毛したあと、皮を2枚に分割するが、肉面側の皮を床皮という。この皮の製品を床革という。この床革には、特にケバを細かく仕上げたものが床スエードといわれている。また、床ベロアはスエードよりもケバの状態は粗い。また、床革の上に塗装仕上げを行なった革、更に型押しをした革、ラミネートなどを張り付けた革もある。

アニリン仕上げ革、顔料仕上げ革など、そのた他にパール仕上げ革、メタリック仕上げ革、アンチック仕上げ革など様々な仕上げ方法により名称が異なっている。( 7.2 革の仕上げ法を参照してください。)

革が他の素材と比べ優れている点(長所)

・銀面模様の美しさ、優れた感触。

・保温性があり、暖かい感じ:革の熱伝導率によって左右され、タンニン革よりクロム革の方が熱伝道率は低い。この熱伝導率は空隙率により異なる。

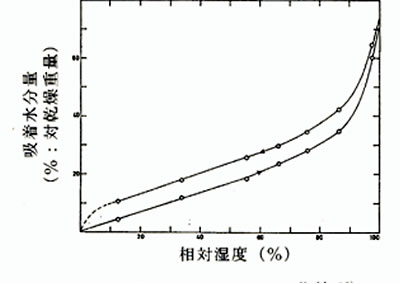

・吸湿性に優れている:コラーゲン繊維による広大な表面積、親水性基の存在により吸湿性が優れており、また、低湿度下では蒸発しやすいため、湿度の状況によって吸放湿特性が優れている。このことから革は呼吸するといわれている。

・気温による風合いの変化が少ない。

・適度な塑性と弾性をもつので、成形性がよく体や手足になじみやすい。

・切り口は裂けにくく、ほころびない。

・燃えにくい:皮革は軟化店や融点は存在せず、合成樹脂等に比べて難燃性である。

革が他の素材と比べ取り扱いにくい点(短所)

・個体差、部位差があり、感触、色、風合いなどが不均一である。部位を考慮した色合わせや裁断が

必要である。不定形であり、大きな面積や均質なものがとれないため裁断率が悪い。

・水に濡れると形状や風合いが変化する。

・染色堅ろう性が比較的弱い。

・カビが生えやすい。

・濡れたとき熱に弱い。

・アルカリ性に弱い。

・特有の臭い(主にタンニン、加脂剤、仕上げ剤等)を有する場合がある。

製造工程でコラーゲン以外のタンパク質は除去する。これに鞣剤、染料、加脂剤が付加され、革表面に仕上げ剤が塗布される。鞣しの方法等により革の化学組成は異なるが、一般的な化学組成を表4に示す。

表4 革の一般的な化学組成 ( 一例 )

|

|

甲革 |

裏革 |

中底革 |

底革 |

ヌメ革 |

衣料革 |

|||

|

|

子牛 |

成牛 |

羊 |

成牛 |

成牛 |

成牛 |

豚 |

成牛 |

子牛 |

|

鞣しの |

クロム |

クロム・タンニン |

クロム |

タンニン |

タンニン |

タンニン |

クロム |

クロム |

クロム |

|

全灰分 |

5.9 |

4.1 |

4.2 |

0.5 |

1.8 |

0.3 |

6.5 |

5.6 |

6.5 |

|

皮質分 |

72.2 |

60.7 |

58.9 |

38.3 |

34.1 |

50.9 |

65.4 |

70.2 |

64.2 |

|

脂肪分 |

4.0 |

6.8 |

8.5 |

4.8 |

4.2 |

7.5 |

12.1 |

8.8 |

10.1 |

|

タンニン分 |

|

|

|

27.1 |

28.3 |

27.6 |

|

|

|

|

クロム分 |

4.7 |

3.0 |

2.8 |

|

|

|

5.0 |

3.7 |

4.9 |

|

p H |

3.7 |

3.2 |

3.5 |

3.4 |

3.2 |

3.5 |

3.8 |

4.3 |

4.0 |

革の機械的特性は厚さを基本として引張強さ、引裂強さ、切断時伸び、 7kg 荷重時の伸び、銀面割れ高さ、荷重、屈曲性などがある。革の厚さは薄くすることができても厚くすることはできないため、 JIS 規格でも動物の種類ごとに示されている。一般的な機械的性質を表5に示す。

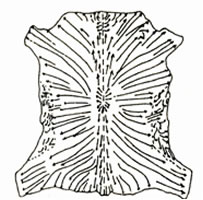

動物の繊維の流れは本質的にほぼ決定されている。また、皮の部位によって繊維の密度に大きな差がある。例えば、背部や尻部では密度が高く、腹部や脇部では密度が粗く強度も弱い。動物の種類、年齢、性別などのよっても大きく異なる。

更に、鞣し方法、柔軟さを付加するために行う機械的な操作などによっても影響を受け、革の機械的特性に変化をもたらすが、一般的に革繊維の流れに垂直の方向では、引張強さは小さく伸びやすい。反対に流れに平行の方向では引張強さは大きく伸びにくくなる。

コラーゲン繊維自身は高親水性である。鞣剤や加脂剤も親水性のものが多いため、合成繊維に比べて革は圧倒的に多くの水を吸水する。表6に靴用革の吸水度の一例を示す。

牛革でも成牛革よりも子牛革の方が吸水性は高い。この吸水性は仕上げ方法、鞣し方法などにより大きく異なる。また、鞣し工程や仕上げ工程で行う防水処理、撥水処理によっても大きく異なる。さらに、腹部の繊維構造が粗い部分は吸水性が高く、緻密な部分は吸水性が低い。吸水性は革の耐水性や吸湿性などとも大きく関係し、革製品の特性に大きく影響する要素である。

表5 革の一般的な機械的性質(一例)

|

|

一般甲革 |

ソフト調革 |

ナッパ革 |

ガラス張り |

ベロア |

|

厚さ (mm) |

1.5 |

1.8 |

1.2 |

1.8 |

1.6 |

|

引張強さ( MPa ) |

21.6 |

20.2 |

18.0 |

19.4 |

15.2 |

|

切断時の伸び(%) |

57.0 |

62.0 |

77.0 |

48.0 |

72.0 |

|

引裂強さ( N/mm ) |

38.0 |

31.0 |

30.4 |

42.8 |

30.1 |

|

銀面割れ時荷重( N ) |

283.4 |

250.1 |

209.9 |

259.9 |

|

|

銀面割れ時の高さ(mm) |

9.7 |

9.8 |

10.0 |

9.8 |

|

|

見かけ比重(g /cm 3 ) |

0.7 |

0.7 |

0.6 |

0.7 |

0.5 |

|

熱収縮温度(℃) |

96.0 |

95.0 |

94.0 |

96.0 |

98.0 |

|

耐水度( min. ) |

57.0 |

24.0 |

29.0 |

58.0 |

10.0 |

|

吸水度(%) 30 分間 |

42.0 |

41.0 |

39.0 |

39.0 |

61.0 |

|

吸水度(%) 24 時間 |

65.0 |

64.0 |

65.0 |

60.0 |

84.0 |

|

吸湿度( mg/cm 3 ) |

29.0 |

27.0 |

26.0 |

26.0 |

24.0 |

|

透湿度( mg/cm 2 /hr ) |

9.4 |

14.4 |

9.8 |

7.8 |

13.4 |

|

|

| 図11 子牛皮の繊維方向 | 図12 子牛革の強さと伸 |

表6 靴用革の吸水度(%)

|

|

30 分後 |

24 時間後 |

|

ボックスカーフ カーフスエード 成牛ボックス革 成牛ソフト革 ガラス張り革 中底 タンニン革 中底 クロム革 中底 レザーボード 底革 |

47 48 37 47 41 49 25 19 16 |

88 85 72 75 68 55 54 43 27 |

コラーゲン繊維中の水酸基、アミノ基、カルボキシル基などの親水性基が分子を引き付け、分子間で水分の受け渡しが行われ、また、繊維間で毛管現象があり良好な吸放湿性特性を有している。このように革が湿度の変化によって水分を吸収したり放湿したりする現象を「革は呼吸する」とたとえ、革のもっとも大きな特徴である。水分が多くなると伸びやすく強度も増加するが、多少の面積変化も生じる。しかし、鞣し方法や仕上げ方法によって大きく影響される。

|

| 図 13 革の吸放湿特性 |

表 7 革の吸湿度

|

革素材 |

吸湿度 (mg/cm 3 ) |

革素材 |

吸湿度 (mg/cm 3 ) |

|

成牛革 |

28 |

豚ヌバック革 |

33 |

|

カーフ革 |

31 |

豚スエード革 |

36 |

|

カーフスエード革 |

31 |

羊スエード革 |

20 |

|

牛底革 |

23 |

羊銀付き革 |

28 |

|

成牛ナッパ革 |

30 |

山羊銀付き革 |

24 |

皮の耐熱度は動物皮によって異なるが、鞣しを行うことによって革の耐熱性は上昇する。しかし、鞣剤の種類、程度により異なってくる。

一般的にクロム鞣し革は 80 ~ 120 ℃、植物タンニン革は 75 ~ 90 ℃、ホルムアルデヒド鞣し革は 63 ~ 85 ℃、油鞣し革は 63 ~ 73 ℃、これらの耐熱温度は湿潤状態で測定されたものであり、乾熱状態では耐熱度は高くなる。

①色調・光沢

均一か不均一があるか、鮮明か不鮮明か、仕上げ膜を厚くすれば均一性は増大するが、革らしさは損なわれてくる。染色堅ろう性にも大きく影響する。

②銀面模様

表面を除去した真皮、乳頭層の最外部を銀面というが、動物の種類により銀面模様は異なる。銀面模様の写真集を参考すること。

③きめ

銀面の肌目の状態をいい、銀面の模様の毛穴が大きく開口し、凹凸が大きいものは「きめが粗い」という。反対のものを「きめが細かい」というが、動物の年齢が若いほどきめは細かい。

④しぼ、しわ

革の銀面を内側に折り曲げた時にでる「シワ」の状態をいい、「シワ」の大きさが細かく、均一なほど「しぼ」は良好と判断される。銀浮きの有無によっても評価が異なってくる。

⑤銀浮き

銀面を内側に折り曲げると、銀面層が浮き上がって大きな「シワ」をつくる。銀面層と網様層の境界部が遊離したような場合に起こりやすい。

⑥傷

主な傷には、掻き傷、焼き印、グラブ(牛ハエの幼虫)跡、ダニ跡などがあるが、革には傷があるのが本来の姿かもしれない(前項参照)。

①柔軟性

銀面を外にして二つ折りにし手で軽くしごいた時の感触で判定する。

②腰・弾力性

銀面を外にして二つ折りにし、反発力と弾力性をとらえて「腰がある」、「腰がない」という評価を行う。

③ふくらみ

触ってえられる嵩高さ、よくこなれたふくよかな感覚で判定し、手で触って圧縮した場合、弾力があり温かみを伴う厚み感、豊満性、充実性、ボリューム感などの表現もある。

④ ぬめり感

革の表面を手で触ったとき、なめらかで、柔らかさを伴ったしなやかな感覚で、油っぽく、しっとりとし、手にすいつくような感じ、絹を触った感じから「シルキータッチ」という表現もある。

革はいろいろな用途に使用されるが、どのような感覚の革でもよいというものではない。最高の感覚を備えた革製品には、それに適応した革素材の特性を備えていることが必要である。それらの要求項目の強さを表8に示した。

①靴甲革

革靴の甲革の 70% は成牛革が使用されている。加工時に必要な機械的な特性(強度と伸び等)、耐水性、吸放湿性、染色堅ろう性、裏革は当たりをよくする適度な弾性と柔軟さ、靴内が蒸れないように吸湿、透湿性、歩行中に足が靴内で滑らないように適度な摩擦性、汗による革の損傷を防ぐ耐汗性、色の移行や汚染を防ぐための染色堅ろう性等が要求さされる。紳士靴では腰・弾力性、柔軟性のある革、銀面の状況も強く要求される。しかし、婦人靴は紳士靴と比べ風合いの要求項目に多少の差が見られる。

靴中底革は足の裏に接し歩行の際に踏み出しが行われるところであるため、足当たりがよく堅ろうで変形しにくい革であることが要求される。底革は直接大地に接し衝撃から足を守るために、歩行の際の屈曲性、滑らず、耐摩耗性、耐水性等が要求される。

表 8 各用途において要求される要素(アンケート結果より)

|

|

靴 |

カバン |

袋物 |

ベルト |

衣料 |

家具 |

シート |

靴裏 |

|||

|

紳士 |

婦人 |

||||||||||

|

風合い |

柔軟性 |

15.1 |

16.4 |

8.2 |

16.4 |

9.7 |

18.2 |

13.8 |

14.6 |

16.9 |

|

|

腰・弾力性 |

20.2 |

17.4 |

17.3 |

11.7 |

19.8 |

6.3 |

13.1 |

14.6 |

14.0 |

||

|

ふくらみ |

12.1 |

10.2 |

11.1 |

12.1 |

9.5 |

7.7 |

11.9 |

9.9 |

8.6 |

||

|

ぬめり感 |

2.8 |

4.5 |

7.8 |

6.9 |

5.6 |

7.7 |

8.6 |

5.8 |

4.4 |

||

|

視覚 |

銀 面 |

平滑性 |

17.8 |

17.2 |

10.9 |

9.6 |

16.1 |

3.8 |

7.5 |

6.3 |

11.7 |

|

しまり |

16.8 |

16.1 |

12.3 |

12.5 |

13.6 |

6.1 |

9.5 |

9.0 |

5.5 |

||

|

その他 |

軽さ |

7.5 |

9.8 |

11.1 |

10.6 |

3.7 |

13.8 |

1.3 |

1.8 |

12.5 |

|

|

染色堅牢性 |

5.1 |

5.1 |

13.5 |

11.5 |

16.5 |

15.2 |

16.2 |

18.1 |

19.7 |

||

|

耐洗濯性 |

0.4 |

0.2 |

0.2 |

0.8 |

0.6 |

11.7 |

2.2 |

2.0 |

4.9 |

||

|

耐光性 |

2.2 |

3.1 |

7.6 |

7.9 |

4.9 |

9.5 |

15.9 |

17.9 |

1.8 |

||

|

|

計 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

②靴用裏革

いろいろな革が用いられるが、日本では豚革が多用されている。裏革は靴下等を介して足に接触するため、靴の履き心地と歩行中の足の健康に密接に関係する。この革の条件として、①弾力があり、足あたりがよいこと、②水分をよく吸収すること、③摩擦係数が大であること、④汗等による性能劣化が少ないこと、⑤染色摩擦堅ろう性が大であることなどが挙げられる。馬革の靴裏用は高級品となっている。

③かばん

靴用に次いで多く使用されている。機械的特性の他に、軽さ、防水性、染色摩擦堅ろう性が要求され、さらに腰・弾力性、銀面の平滑性、しまり、ふくらみ感が要求される。

④衣料、手袋

最近の衣料は、より軽く、より柔軟、より薄く、より楽しい(ファッション性)要素を要求している。染色摩擦堅ろう性や耐洗濯の要求が高い。

⑤家具用・シート用革

適度な感触、染色摩擦堅ろう性、耐久性、耐摩耗性、耐溶剤性、耐光性、ふくらみ感覚の要求も高い。特殊な特性として、自動車用シート革にはフォッギング性(窓ガラスの曇り)などが要求される

・フレッシング:原料皮に付着している肉面側の脂肪や肉片を機械的に除去すること。

・スプリッテイング:石灰脱毛後に機械で2枚に分割すること。

・ベーチング:酵解のこと。

・ピックル:酸につけること。

・シェービング:裏削りのことで、厚み調整のためクロム鞣し革に対して肉面側を削りとること。

・センッチング:乾燥前に革を伸ばすこと。主に機械で行なう。

・味取り、味入れ:乾燥した革に対し、ステーキングが行ない易いように水分を与えること。

・トリミング:革の整形のため、革の縁を切り取ること。縁裁ちという。

・日本皮革技術協会編:基礎皮革科学

・日本皮革技術協会:総合皮革科学

・日本皮革技術協会編:皮革の Q&A 50撰

・岡村等:皮革の消費科学

・日本皮革技術協会編:皮革シンポジウムテキスト(皮革の特性と取り扱い方)

・日本皮革技術協会等:皮革に関する基礎講習会テキスト(皮革の知識)

・皮革工業新聞社:皮革工業新聞

・(社)日本タンナーズ協会:製革業実態調査報告書

・杉田正見:福祉学院テキスト(皮革の一般的知識)

・Bayer 社:テキスト

・日本はきもの研究会靴:科学と実際

・日本皮革技術協会:皮革ハンドブック

・神谷 誠:皮革加工学

・長瀬康博:皮革産業史の研究

・皮革産業沿革史編纂委員会;皮革産業沿革史

・竹之内一昭:皮革科学、 Vol.52,N0.3 、 p.107

・菅野英二郎:皮革科学、 Vol.24,No.4, p.295